تراشکاری، اصطلاحی که در سراسر صنعت طنین انداز است، تکنیکی که راه را برای ماشینکاری مدرن هموار کرده و به سنگ بنای مهندسی مکانیک تبدیل شده است.

این مقاله از ققنوس دریای مکران توضیحات و نکات مربوط به تراشکاری را بررسی کرده و پارامترها، انواع مدل، انواع تجهیزات مربوطه و کاربردها را توضیح میدهیم.

تراشکاری چیست؟

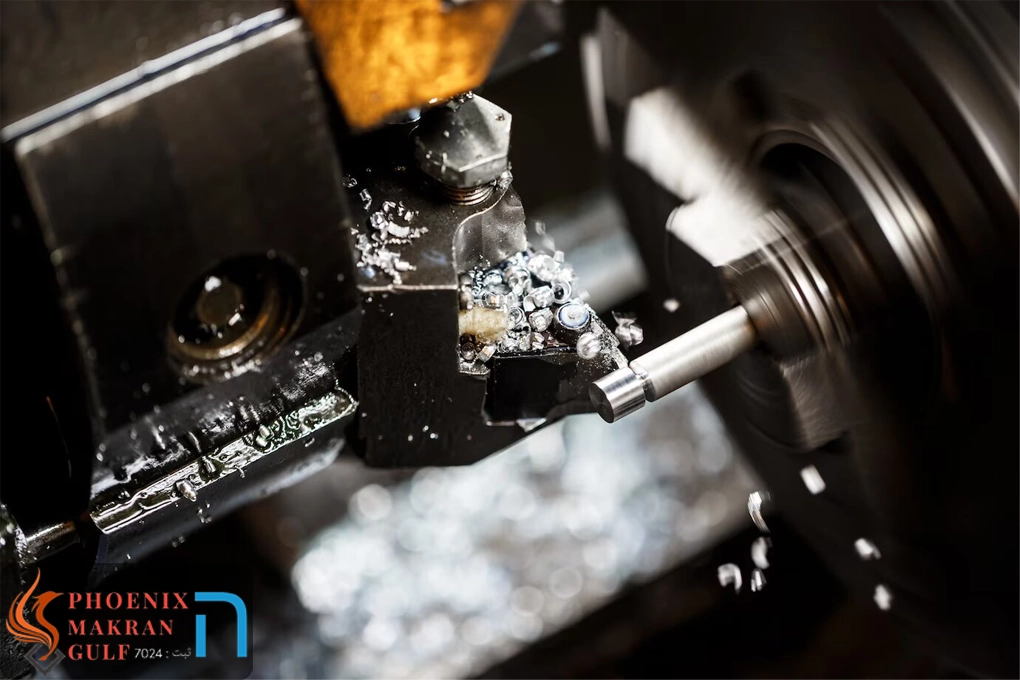

تراشکاری نوعی عملیات ماشینکاری است که شامل یک ابزار برش است، این ابزار در حالی که حول یک محور میچرخد با عملیات تراش به مواد مورد نظر شکل میدهد. با تراشکاری، اپراتورها دسترسی خوبی به طرحها و ایدههای مختلف دارند و قطعاتی با تلرانس بالا را میتوانند تولید کنند. این فرآیندی است که امکان ایجاد سطوح داخلی و خارجی، حتی سطوح کانتور، را با دقتی بی نظیر فراهم میکند.

شرکت های تولیدی از انواع فرآیندهای ماشینکاری برای تغییر شکل و شکل دادن به قطعات فلزی استفاده میکنند. که یکی از آنها تراشکاری است. نباید با فرز اشتباه گرفته شود، تراشکاری یک فرآیند ماشینکاری است که شامل استفاده از یک ابزار برش ثابت برای حذف مواد از قطعه کار دوار است. همانطور که ابزار برش به قطعه کار فشار می آورد، مواد را حذف میکند و در نتیجه اندازه و شکل قطعه کار تغییر میکند.

مقاله مرتبط: درایو یا اینورتر صنعتی چیست و چه کاربردی دارد؟

فرآیند تراشکاری

فرآیندهای تراشکاری فلزات متنوع هستند که هر کدام کاربردهای خاصی دارند. جنبه کلیدی آنها این است که همه آنها بر یک اصول تراشکاری تکیه دارند، اما برای استفاده در فلزات تخصصی تر هستند. اصل اساسی شامل چرخش با سرعت بالا قطعه کار فلزی و یک ابزار برش برای ایجاد برش در امتداد چندین محور است. این فرآیند اغلب به یک ماشین تراش که به طور خاص برای فلزکاری طراحی شده است متکی است.

تراشکاری فلز و فولاد به طور کلی به مجموعه ای از فرآیندهایی مانند سوراخ کردن، شکلدهی، خنجر کردن و شیار زنی اشاره دارد که همگی بر یک اصل متکی هستند و اغلب به عنوان بخشی از یک فرآیند انجام می شوند. یکی از نقاط قوت اصلی عملیات تراش فلز، تولید شکلهای هندسی و دایرهای است. اگرچه تکنیکهای تراشکاری فلز میتواند چندین هندسه پیچیده ایجاد کند. این فرآیند در حال حاضر برای اعمال طیف گستردهای از فلزات از جمله فلزات آهنی مانند چدن و فولاد، آلیاژهای مس و نیکل، آلومینیوم و غیره سازگار است.

به طور خلاصه یک ابزار برش در برابر یک قطعه سفت و سخت از مواد، برای حذف مواد و ایجاد قطعات نهایی به کار گرفته میشود. امروزه از CNC (کنترل عددی کامپیوتری) نیز برای تراشکاری خودکار استفاده میشود.

اصول اصلی تراشکاری چیست؟

تراشکاری بر اساس یک اصل ساده اما کامل کارآمد در نظر گرفته شده است:

- قطعه کار با سرعت بالایی چرخانده می شود در حالی که یک ابزار برش تک نقطه ای در امتداد سطح قطعه کار میگذرد و لایه نازکی از مواد را جدا میکند.

- عمل برش در نقطه ای انجام میشود که لبه برش ابزار با قطعه کار برخورد میکند.

- این سرعت برش، همراه با نرخ تغذیه (سرعت حرکت ابزار برش نسبت به قطعه کار)، شکل و پرداخت سطح محصول نهایی را تعیین میکند.

مقالات مرتبط:

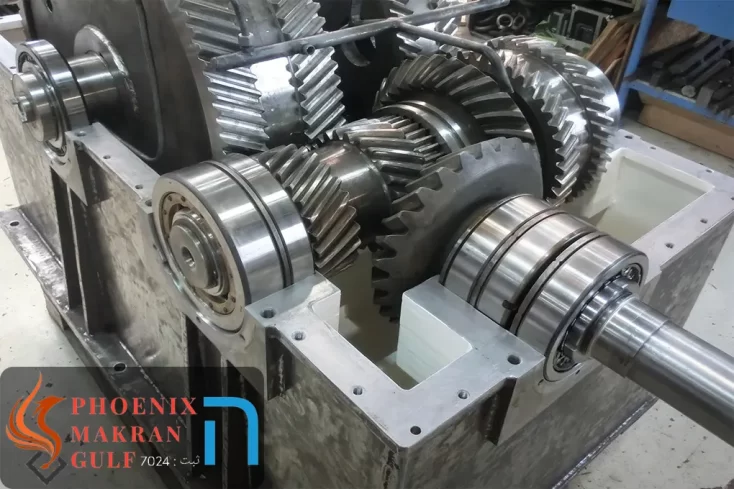

گیربکس صنعتی چیست؟ | انواع گیربکس صنعتی و کاربرد در صنعتی

کوپلینگ شفت چیست؟ انواع و کاربردها

چه محصولاتی با تراشکاری ساخته میشوند؟

تراش قطعات به صورت چرخشی، معمولاً متقارن محوری، با ویژگیهای بسیار، مانند سوراخها، شیارها، رزوهها، مخروطیها، پلههای قطری مختلف و حتی سطوح منحنی را تولید میکند.

محصولاتی که به طور کامل از طریق تراشکاری ساخته میشوند، اغلب شامل اجزایی هستند که در مقادیر محدود، مانند شفتها و بستها با طراحی سفارشی استفاده میشوند.

همچنین اغلب به عنوان یک فرآیند ثانویه برای افزودن یا اصلاح ویژگیها بر روی قطعاتی که با استفاده از روشی متفاوت ساخته شدهاند استفاده میشود.

در صعنت از تراش فلزات برای ساخت قطعات سفارشی برای ساخت ماشینآلات مثل قطعات دستگاه شریدر یا شکل دادن به مواد برای اجزای سفارشی سازی شده استفاده میشود.

چه فلزاتی در تراشکاری فلزات استفاده میشود

- فولاد کربن

- فلز مس

- فولاد ضد زنگ

- آلومینیوم

- فلز روی

- منیزیم

- سرب

- نیکل

- قلع

- تیتانیوم

مزایای فرآیند تراشکاری چیست؟

مزایای فرآیند تراشکاری به شرح زیر است:

– همه مواد قابل برش هستند

در حالی که تراشکاری عمدتاً برای ماشینکاری فلزات استفاده می شود، از هر ماده ای از جمله چوب و پلاستیک می توان در تراشکاری استفاده کرد. این باعث می شود چرخش یک فرآیند بسیار انعطاف پذیر باشد.

– مقاومت بالا

به دلیل مقاومت و پرداختهای سطح بالایی که تراشکاری میتواند ارائه دهد، از این تکنیک میتوان برای ایجاد قطعاتی با تلرانس بسیار بالا استفاده کرد.

– سرعت بالا

چرخش تراش مدت زمان کوتاهی دارد. از آنجایی که چرخش یک فرآیند سریع است، زمان آماده سازی کوتاه است.

– نیازی به یک اپراتور بسیار ماهر نیست

تراشکاری به اپراتور بسیار ماهر نیاز ندارد. برای کار با ماشین تراش CNC، یک ماشینکار میتواند مجموعهای از دورههای آموزشی را تکمیل کند و از یک سازمان معتبر آموزشی صنعتی گواهی دریافت کند.

– سرعت حذف مواد قابل تنظیم است

یکی دیگر از مزایای چرخش تراش این است که سرعت حذف مواد قابل تنظیم است. ماشین های تراش بسته به مواد ماشین کاری شده یا محصول نهایی مورد نظر میتوانند با سرعت های مختلف حذف مواد را انجام دهند.

– کاهش انرژی مصرفی

نسبت به سایر فرآیندها به انرژی و قدرت کمتری نیاز دارد.

انواع عملیات در فرآیند تراشکاری

- Turning

- Facing

- Grooving

- Cut-off

- Parting

- Threading

- Drilling

- Boring

- Reaming

- Tapping

همچنین ببینید: خط بازیافت ضایعات آهن

کاربردهای تراشکاری در صنعت چیست؟

- ساخت ماشینآلات صنعتی

- قطعات خودرو

- قظعات هواپیما

- ساخت قطعات فولادی هوافضا

- نمونه های اولیه برای برخی از محصولات

- برخی از لوازم الکترونیکی

- مخابرات

نتیجهگیری

تراشکاری یک جز جدا نشدنی از صنعت است. از این تکنیک برای برش و شکل دادن به مواد، حذف قسمتهای اضافی و ایجاد قطعات نهایی استفاده میشود. با تراش قطعات توسط ابزارها، میتوان انواع اشکال هندسی و مهندسی شده، شیارها، رزوهها، مخروطیها و حتی سطوح منحنی را ایجاد کرد. که در حال حاضر از روش های بروز همچون دستگاه های سی ان سی نیز استفاده میشود.

شرکت ققنوس دریای مکران طراحی و تولید کننده انواع محصولات ذوب و بازیافت است، برای اطلاعات بیشتر و سفارش به لینک زیر مراجعه کنید.